DATE

30

旋压成形的原理、分类、特点及应用

金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。 【了解更多】

全国24小时服务热线!

传统的铝、铜型材切割机,在切削过程中,刀具的润滑方式通常采用循环泵乳化液喷淋润滑冷却。长时间使用,设备防渗漏结构老化,乳化液会渗漏到地面,同时刀具在高速旋转时也会将乳化液喷溅到地面。长年累月,给工作环境带来污染,员工在此环境下作业,长期接触沾满润滑液的零件,吸入油雾,对身体造成潜在的危害。

由于被润滑方式决定,后续工艺还需大量的清洗、清洁工作,耗费人工及能源成本。

微量润滑加工方式为半干式切削,该系统具有精确的空气计量泵,可以根据实际需求,在切割机或铝牵引机锯切过程中,对锯片进行雾化喷油润滑,喷气清除切屑。加工后无润滑液渗漏,工件表面基本无油污,减少了后工序的清洗工作。同时铝渣不需烘干等二次处理,增加了回收价值。微量润滑避免了员工长期接触润滑油的潜在危害,同时工作环境洁净,实现了零排污。

1.切削液需专人维护

2.切削液发臭

3.现场环境污染严重,有油雾。

4.废液需要过滤,不能乱排放。

5.工件加工精度低,表面粗糙度搞,质量不稳定。

6.加工效率低

7.刀具易磨损

8.切削潮湿,回收需要烘干,能源消耗高。

微量润滑的优势

如今,绿色制造已成为许多制造商关注的焦点。微量润滑是将少量高品质润滑剂直接应用于切削工具和工件界面,取代传统流体冷却剂的过程。微量润滑通过显著减少流体润滑剂的使用量,消除后期处理的需要,最大限度地减少对环境的影响。

微量润滑剂由天然、无毒、可再生植物油组成,是制造商的理想选择,其逐渐成为金属加工液的未来!

微量润滑剂是最具成本效益的金属切削液之一,在典型加工操作中,8小时班次消耗的微量润滑剂仅为几盎司。这与需要数加仑消耗量,冷却剂需过滤,检测及处理的传统流体冷却剂系统形成鲜明对比。使用微量润滑剂和微量润滑系统可以消除这些成本,并且可以延长刀具寿命,提高工件表面光洁度。同时可以得到干净、干燥的切屑,额外降低清洁成本,提高回收价值。

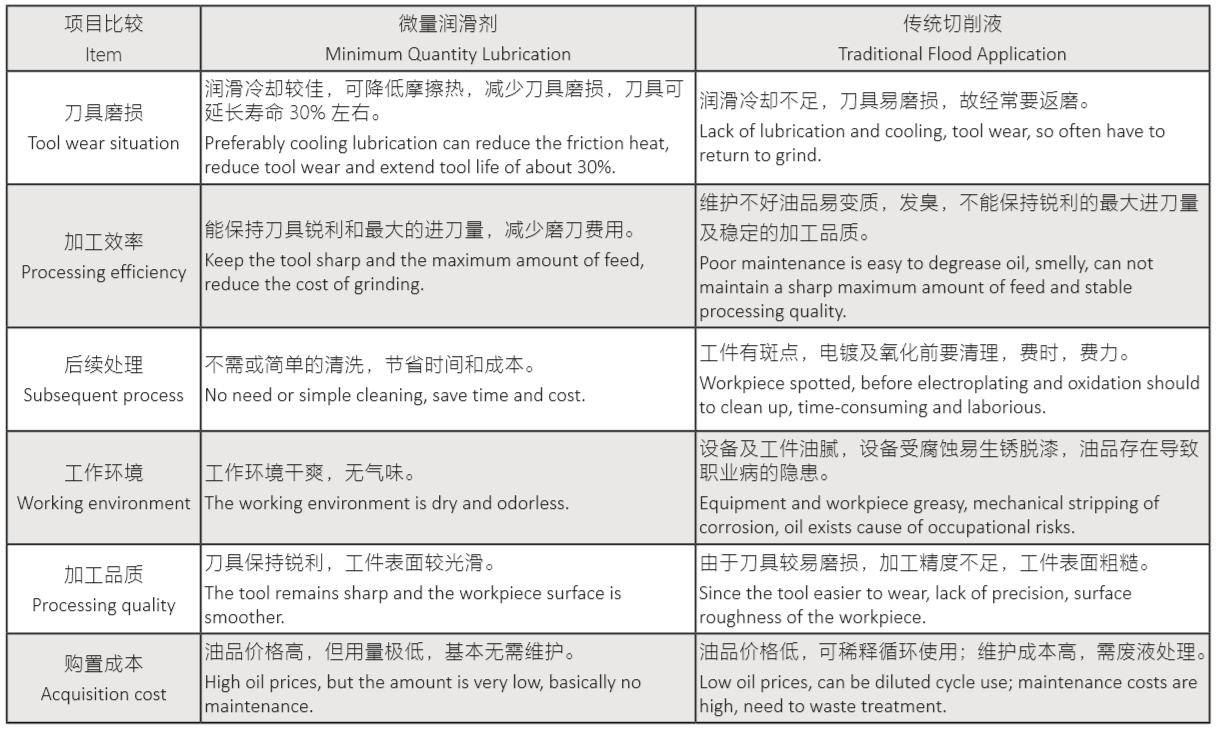

微量润滑与传统润滑应用对比

| 传统润滑 | 微量润滑 |

|  |

| 存在大量乳化液,后续需要清洗。 | 环境清洁干燥。 |

|  |

| 切削湿润,易锈蚀。 | 切削干燥,增加了回收价值。 |

|

|

| 微量润滑油经喷嘴喷出,精确控制的雾状微粒到达润滑点,起到润滑和冷却作用。 | |

加工视频

微量润滑系统具有精确的空气计量泵,可精确调节输送输送量。 微量润滑剂通常在喷嘴尖端与少量压缩空气混合,用以分散流体并将其输送至切割工具。精确控制流体和空气的能力是在应用微量润滑剂时最大限度提高生产率的关键。 我们提供的金属切削应用系统,适用于从基本的锯床或钻床系统到复杂的CNC控制 系统。我们对使用微量润滑系统的流体计量泵提供终身保修服务。 |

|

DATE

金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。 【了解更多】

极压添加剂是指在高温、高压的边界润滑状态下,能与金属表面形成高熔点化学反应膜,防止接触面在高负荷下发生熔结、卡咬或刮伤的添加剂。 它的作用是其分解产物与金属反应,生成剪切应力和熔点比纯金属低的化合物,从而防止接触表面咬合和焊接熔,来保护金属表面。

实现管材弯曲的方法有多种,最常用的是管材无芯弯曲,在此基础上,还有填充弯曲、加热弯曲、数控弯曲等各种特殊弯曲方式。 每种不同的弯曲方法都有独特的工艺和条件,同时也有解决某一弯曲质量问题的功效。

在高压流体输送和机械结构中的管件,绝大数为无缝金属管,这类管材的制造工艺主要有:热轧、冷轧、拉拔和挤压等。