DATE

30

旋压成形的原理、分类、特点及应用

金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。 【了解更多】

全国24小时服务热线!

水基淬火液的冷却特性曲线,微观上影响铁元素的晶体结构,宏观上决定了最终的产品质量。因此选用合适的水基淬火液,是非常重要的。

淬火的概念:淬火是指将钢加热到临界温度以上,保温后以大于临界冷却速度的速度冷却,使奥氏体转变为马氏体的热处理工艺。

1.提高工件的硬度和耐磨性,例如各种刀具、冷作模具。

2.赋予工件以需要的综合机械性能,例如中碳钢的调质。

3.使工件获得特殊的物理化学性能,例如对用磁钢进行淬火,可以增加其铁磁性。

要理解淬火的机理,需要了解淬火工艺涉及的金属结构变化。

金属通常是晶体结构的。根据结晶性,金属中的单个原子按照一定的规则进行排列,这种阵列称为晶格。晶格中相邻原子间的金属键,决定了金属的固有强度和韧性。

钢的热处理工艺包含三个独立的步骤,奥氏体化、淬火、回火,不同的步骤对应了不同的晶体结构。

1.奥氏体化

钢被加热到临界温度以上,铁素体的体心立方晶格结构会变成面心立方晶格结构,这个过程为奥氏体化。

在体心立方结构中,铁原子的间隙太小,碳原子无法溶入;当在临界温度以上,铁原子的间隙变大,不溶于体心立方结构的碳元素开始溶于面心立方结构。

2.淬火

碳元素一旦溶解则形成奥氏体,如果钢缓慢冷却到室温,碳元素从溶解状态析出,则晶体会恢复到原始的体心立方结构。

然而,如果钢被快速冷却,溶解的碳元素来不及析出而被留在奥氏体中,并被转化为亚稳态的体心立方结构,这时该晶体结构称为马氏体,此快速冷却的过程叫做淬火。

晶体结构示意图

3.回火

此时,亚稳态的马氏体晶格极度扭曲,虽然硬度高,但非常脆。通过回火,晶体可以在损失少量硬度的条件下恢复一定的韧性。

在临界温度下进行加热,恢复钢结构一定韧性的操作,称为回火。

通过上述3个步骤,我们可以理解,水基淬火液实际控制的是晶体冷却速度,其决定了钢材的硬度和韧性,最终影响成品的质量。

因此选择合适的水基淬火液,至关重要。

水基淬火液的3个冷却阶段

淬火液的冷却机制分为3个冷却阶段:

1. 蒸气膜阶段

2. 沸腾阶段

3. 对流传热阶段

1.蒸气膜阶段

当加热的工件刚浸淬于淬火液中时,工件表面即形成蒸气膜层。此时在蒸气膜中不仅有水蒸气,而且还有由于周围所含水份蒸发而形成的聚合物富集层,这样传热要靠辐射传热和通过富集层传热。

淬火液使用浓度越大,富集层越厚,冷速就越慢,使工件不容易开裂。

2. 沸腾阶段

随着工件表面温度降低,富含聚合物的蒸气膜破裂,冷介质直接接触炽热工件,形成气泡不断向上逸出,新的介质继续在工件周围激烈沸腾,即进入沸腾阶段,冷却速度加快。

但淬火液与水等单相介质不同,在传热过程中有两个过程在竞争:一是介质中的水份吸热变成气体,另一个是聚合物在工件的表面周围形成聚合物层,阻止气体蒸发,阻碍传热,从而使淬火液的水溶液冷却能力比纯水要慢。

3. 对流传热阶段

经过沸腾阶段,工件周围淬火介质的温度与工件温度接近。而远离工件的介质温度较低,故工件周围的淬火介质与其他地方的介质产生对流传热现象。最终工件与淬火介质的温度达到平衡。

不同的配比浓度,对应不同的冷却特性曲线,例如:

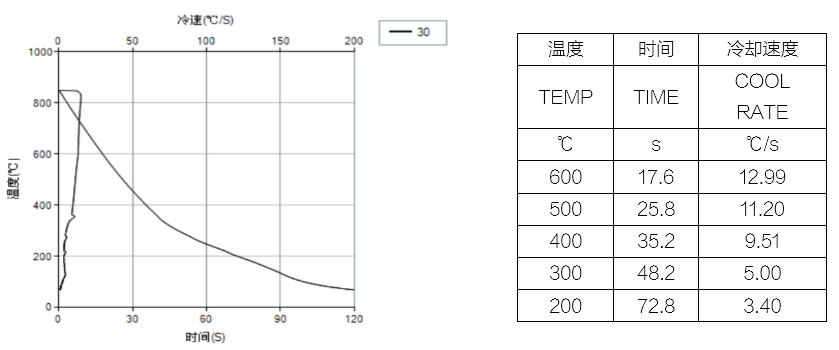

30%浓度Coomcool QCH 30典型冷却曲线

最大冷却速度:15.0℃/s;300℃冷速: 5.0℃/s。

1.可代替传统铅浴索氏体淬火,无烟气、不燃烧、无火灾危险。

2.对工件、冷却槽、冷却循环系统有良好的防锈、防腐能力。

3.不易老化、变质,延长使用寿命。

4.环保无污染,降低生产成本。

|

|

DATE

金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。 【了解更多】

极压添加剂是指在高温、高压的边界润滑状态下,能与金属表面形成高熔点化学反应膜,防止接触面在高负荷下发生熔结、卡咬或刮伤的添加剂。 它的作用是其分解产物与金属反应,生成剪切应力和熔点比纯金属低的化合物,从而防止接触表面咬合和焊接熔,来保护金属表面。

实现管材弯曲的方法有多种,最常用的是管材无芯弯曲,在此基础上,还有填充弯曲、加热弯曲、数控弯曲等各种特殊弯曲方式。 每种不同的弯曲方法都有独特的工艺和条件,同时也有解决某一弯曲质量问题的功效。

在高压流体输送和机械结构中的管件,绝大数为无缝金属管,这类管材的制造工艺主要有:热轧、冷轧、拉拔和挤压等。