DATE

30

旋压成形的原理、分类、特点及应用

金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。 【了解更多】

全国24小时服务热线!

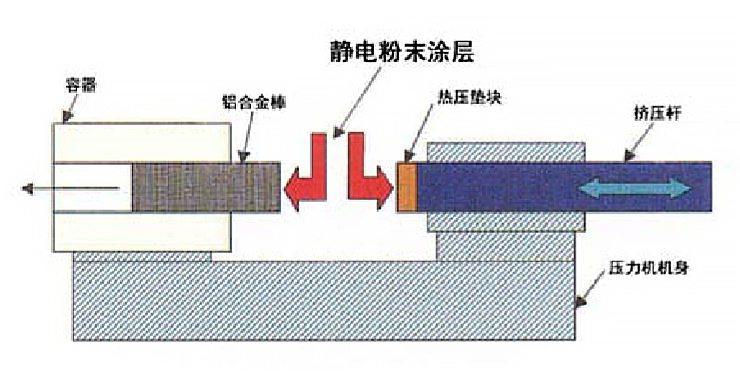

典型的铝制品挤压生产,需要将圆柱形铝棒预热到450-500℃左右,然后用挤压垫挤压使锭坯通过钢模。由于温度超过 450°C 时,铝会粘附于钢材料,因而在挤压工艺中最常见的难题就是锭坯粘住挤压垫,进而导致挤压垫封住挤压筒。

为了避免锭坯与挤压垫粘黏导致铝剖面上起泡和表面不平整现象而产生废品,每个挤压周期结束时挤压垫都必须与锭坯快速分离。此时需要定期在挤压垫上涂抹离膜油,起到易分离的作用。

客户主要生产铝制品型材,其中挤压机上需要定期使用脱模剂,防止铝制品与挤压垫、挤压筒发生粘黏。客户一直使用滑石粉,脱模效果一般。

● 工业盐

● 滑石粉

● 乙炔

● 石油/油脂石墨悬浮液

● 氮化硼

不同的脱模剂各有利弊

1. 工业盐虽然价格低廉却不环保,脱模效果也不理想。

2. 使用滑石粉进行脱模,需要在锭坯冷却状态下就涂好,此时锭坯需要冷锯处理,不能适应热切断方式,且脱模效果一般。

3. 乙炔焰生成的炭黑是非常良好的脱模剂,但因其具有致癌性,因而处理和清理都需要采用特殊的安全程序。同时乙炔易燃,因而在存储和处理过程中都需要预防措施。此外,它会在剖面上生成黑色印迹,这些印迹可能会与阳极氧化发生相互作用。

4. 石墨悬浮液会产生脏污,并且在每个挤压周期都必须重新添加。其在高温下易燃,会导致铝剖面中形成气泡和孔洞。此外,石墨基润滑剂会造成电气设备短路。

5. 氮化硼的脱模性优于石墨和乙炔焰,但价格昂贵。

脱模剂涂刷点

由于润滑剂的使用,往往会导致制品表面污染,以及润滑剂可能流入制品中心,形成 “挤压缩尾”。因此,在铝及铝合金棒型材的挤压中,一般采用“无润滑挤压”,即挤压筒壁不允许涂抹润滑剂,只在挤压垫处涂刷脱模剂方便脱模。

挤压工艺原理

挤压设备及挤压工具

| 挤压生产线 | 锭坯 | 锭坯冷锯后,涂抹滑石粉后干燥 |

|  |  |

| 卧式挤压机 | 挤压模 | 出口冷却装置 |

|  |  |

相关参数

挤压机 | 锭坯材质 | 锭坯直径 | 锭坯长度 |

4000吨卧式挤压机 | 铝合金 | 27.5cm | 86cm |

挤压比 | 挤压方式 | 加热炉 | 加热温度 |

约为230 | 正向挤压 | 煤气炉、电炉 | 铝棒:460-500℃ 挤压筒:400-430℃ 挤压模:430-460℃ |

挤压垫 | 挤压模 | 挤压速度 | 出口速度 |

固定式挤压垫 | 平模、组合模 | 1.8mm/s | 0.8mm/s |

● 使用滑石粉进行脱模,需要在锭坯冷却状态下就涂好,此时锭坯需要提前冷锯处理。相对热切断方式,冷锯的金属损耗大,生产效率低。

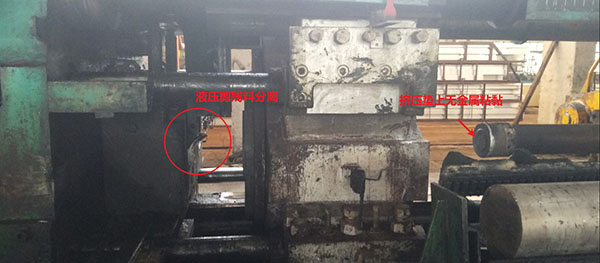

● 滑石粉脱模效果一般,偶尔会有铝粘黏的现象。

粘黏现象

铝粘黏在挤压垫上 | 残料分离时粘黏的铝 |

|  |

使用油脂石墨类脱模剂或氮化硼类脱模剂

脱模剂涂刷点

|  |

残料分离顺利 | |

| |

公司石墨类脱模剂产品能够满足脱模不粘黏的要求。

若客户对挤出产品的质量要求更高,要求挤压垫的使用寿命更长,则推荐氮化硼类脱模剂。

DATE

金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。 【了解更多】

极压添加剂是指在高温、高压的边界润滑状态下,能与金属表面形成高熔点化学反应膜,防止接触面在高负荷下发生熔结、卡咬或刮伤的添加剂。 它的作用是其分解产物与金属反应,生成剪切应力和熔点比纯金属低的化合物,从而防止接触表面咬合和焊接熔,来保护金属表面。

实现管材弯曲的方法有多种,最常用的是管材无芯弯曲,在此基础上,还有填充弯曲、加热弯曲、数控弯曲等各种特殊弯曲方式。 每种不同的弯曲方法都有独特的工艺和条件,同时也有解决某一弯曲质量问题的功效。

在高压流体输送和机械结构中的管件,绝大数为无缝金属管,这类管材的制造工艺主要有:热轧、冷轧、拉拔和挤压等。