DATE

30

旋压成形的原理、分类、特点及应用

金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。 【了解更多】

全国24小时服务热线!

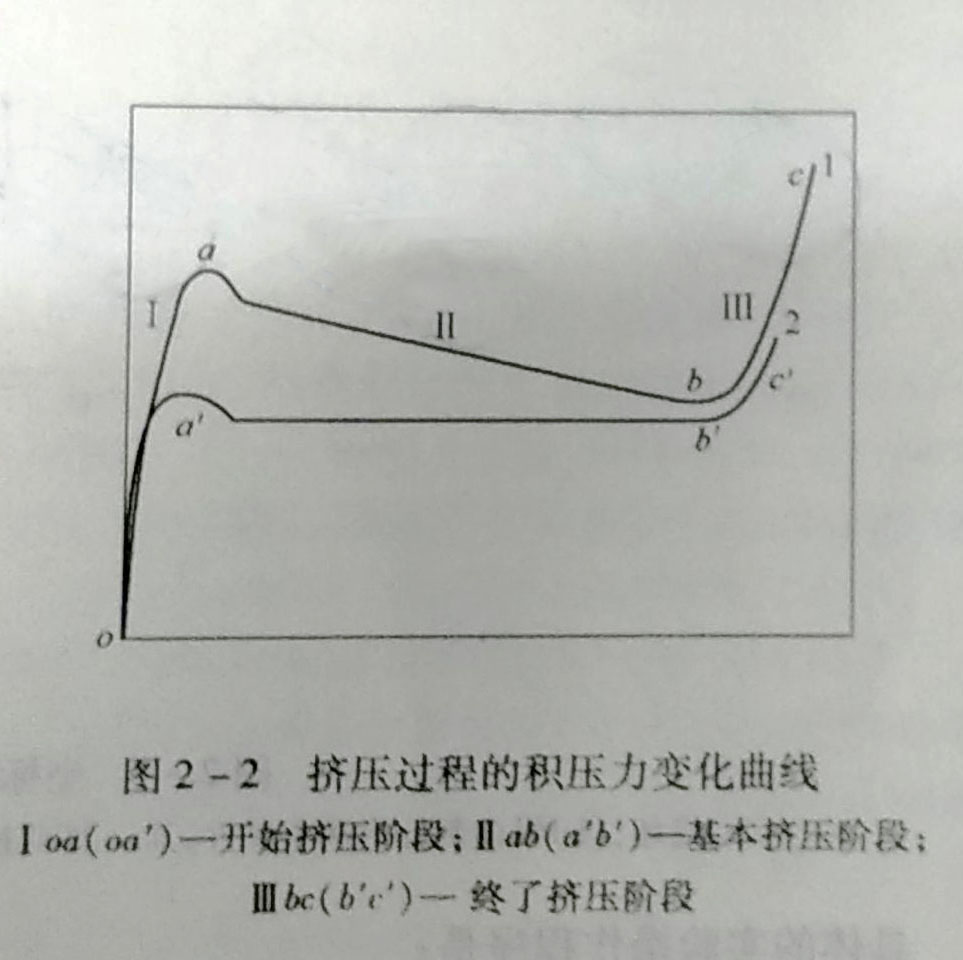

金属按流动特征和挤压力的变化规律,可以分为三个过程:开始挤压阶段(填充挤压阶段)、基本挤压阶段(平流挤压阶段)和终了挤压阶段(紊流挤压阶段)。

每个阶段的挤压变化曲线有所不同。

挤压力变化曲线

在此阶段,金属承受挤压杆的作用力。坯锭在长度上受压缩时,首先将锭坯和挤压筒、锭坯与模孔之间的间隙填满,也有少量金属流出孔模。

此阶段挤压力由零开始急剧上升,如图中oa曲线所示。

反挤压过程,因为锭坯与挤压筒无相对运动,故挤压力比正挤压过程要低。如图中oa'曲线所示。

此阶段锭坯已经全部充满间隙,并且稳定流出孔模。

随着锭坯长度的缩短,锭坯与内筒的接触面积直线下降,表面的摩擦力降低,因此挤压力也呈直线下降。如图中ab曲线所示。

锭坯与挤压筒无相对运动,无摩擦力,故金属稳定流出阶段,挤压力不变。如图中a'b'曲线所示。

此阶段,筒内金属产生剧烈的径向流动,外层金属进入内层或中心的同时,两个难变形区的金属也开始向模孔流动。

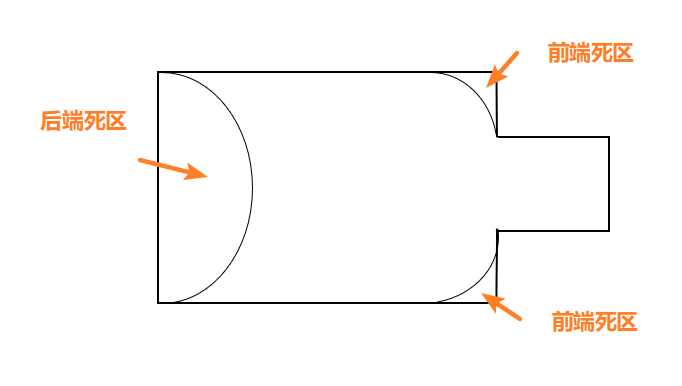

难变形区,又叫做死区:

前段难变形区:位于挤压筒与模具交接的环形部位。

后端难变形区:位于塑性变形区压缩锥后锭坯未变形部分。

由于挤压垫、挤压筒对金属的冷却作用,金属的温度降低,变形抗力增大,强烈的摩擦作用使挤压力迅速上升。如图中bc曲线所示。

与正挤压过程相同,受金属冷却作用的影响,挤压力迅速上升。如图中b'c'曲线所示。

DATE

金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。 【了解更多】

极压添加剂是指在高温、高压的边界润滑状态下,能与金属表面形成高熔点化学反应膜,防止接触面在高负荷下发生熔结、卡咬或刮伤的添加剂。 它的作用是其分解产物与金属反应,生成剪切应力和熔点比纯金属低的化合物,从而防止接触表面咬合和焊接熔,来保护金属表面。

实现管材弯曲的方法有多种,最常用的是管材无芯弯曲,在此基础上,还有填充弯曲、加热弯曲、数控弯曲等各种特殊弯曲方式。 每种不同的弯曲方法都有独特的工艺和条件,同时也有解决某一弯曲质量问题的功效。

在高压流体输送和机械结构中的管件,绝大数为无缝金属管,这类管材的制造工艺主要有:热轧、冷轧、拉拔和挤压等。