DATE

30

旋压成形的原理、分类、特点及应用

金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。 【了解更多】

全国24小时服务热线!

挤压时,锭坯的尺寸直接影响挤压制品的质量、成品率、生产效率等,因此要从锭坯材质、尺寸、挤压比等方面综合考虑。

挤压时,根据被挤压金属或合金的特点,从内在质量、外部形状提出要求。

内在质量:主要是合金在熔炼与铸锭时形成的,是影响挤压制品质量的重要因素。如果在铸锭过程中,合金料的配比不合适、净化不彻底、铸造工艺落后,则锭坯会有缩孔、氧化夹杂、气泡、裂缝等缺陷。

外部形状:坯料的尺寸要精确,切割端面平齐且垂直于坯料轴线,还必须保证其断面不留有切割毛刺。

在挤压过程中,当挤压比较小时,制品内部与外层的机械性能不均匀;当挤压比较大时,制品流动均匀,机械性能基本一致。因此,为了保证挤压制品的性能,变形程度不小于85%。

锭坯的尺寸越大,制品越长,因此切头切尾、切压余的几何损失相对越少。因此锭坯长度一般选择是锭坯直径的1.5-3倍。

设备能力和挤压工模具强度

挤压时,锭坯直径越大,长度越长,需要的挤压力越大。若超出设备的能力范围,容易对设备和模具造成损伤。

在挤压时,为了保证锭坯顺利进入挤压筒,锭坯与挤压筒要有足够的间隙,一般两者的直径差值为1-15mm。

有色金属锭坯的形状基本为圆柱体,分为实心和空心两种。在挤压难变形的合金管、异型管或小内孔的厚壁管材时,为了保证质量,一般选用空心锭坯。

在满足制品力学性能要求和均匀性的前提下,尽可能采用较小的挤压比。在挤压复杂断面的型材时,为了避免出现分层缺陷,锭坯的直径不能太小。

在一定的情况下,锭坯长度越长,金属的收得率越高。但锭坯过长,会使挤压后期金属冷却显著增加,出现制品缺陷或无法挤压的现象。

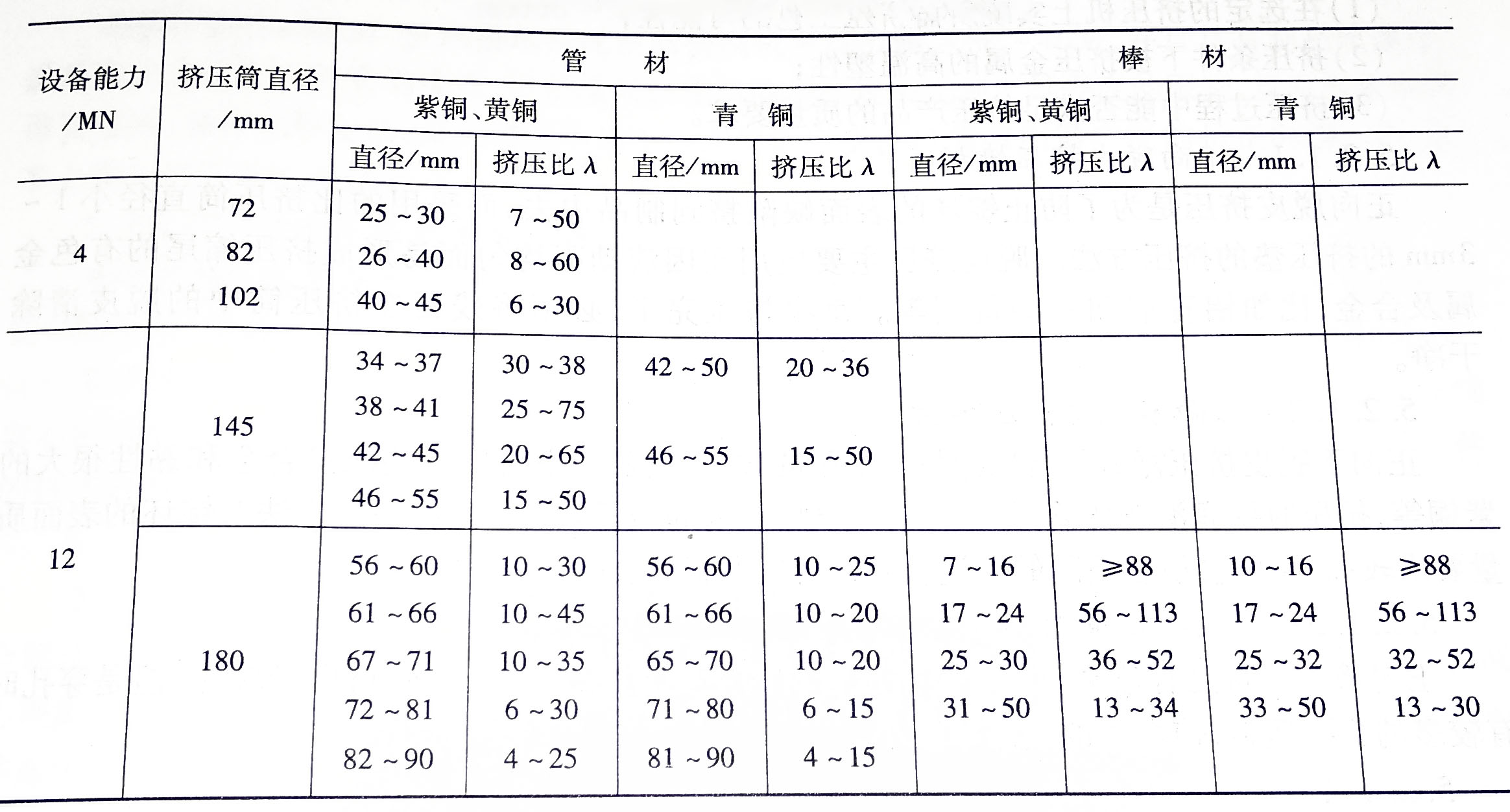

挤压比是挤压时挤压筒断面面积与制品断面面积的比值。一般根据金属的塑性、材质、设备等因素综合决定。挤压比的范围大致在6-100之内。

4MN、12MN挤压机挤压比范围

DATE

金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。 【了解更多】

极压添加剂是指在高温、高压的边界润滑状态下,能与金属表面形成高熔点化学反应膜,防止接触面在高负荷下发生熔结、卡咬或刮伤的添加剂。 它的作用是其分解产物与金属反应,生成剪切应力和熔点比纯金属低的化合物,从而防止接触表面咬合和焊接熔,来保护金属表面。

实现管材弯曲的方法有多种,最常用的是管材无芯弯曲,在此基础上,还有填充弯曲、加热弯曲、数控弯曲等各种特殊弯曲方式。 每种不同的弯曲方法都有独特的工艺和条件,同时也有解决某一弯曲质量问题的功效。

在高压流体输送和机械结构中的管件,绝大数为无缝金属管,这类管材的制造工艺主要有:热轧、冷轧、拉拔和挤压等。